熟悉Dynaudio的朋友肯定记得,在他们的中低音单体中央有一圈开孔,这和后面的製程有关。Dynaudio中低音单体很出名的特点,就是使用超大音圈,尺寸几乎要追上振膜面积了,原因是他们採用「外磁式」设计,就是让音圈包着磁铁,所以音圈尺寸要大于磁铁,而大多数中低音单体採用「内磁式」设计,音圈做在磁铁内部,所以音圈尺寸比Dynaudio小得多。外磁式设计的好处,不仅是音圈尺寸变大,Ehrenholz说磁铁的磁力线是由内而外延伸,因此磁铁外圈的磁力大于内圈的磁力,所以外磁式设计的磁力利用更有效率。此外音圈尺寸提升,与振膜接触面积也更大,动态也就更好。加大尺寸的音圈,还具备更高的散热效率,有这麽多优点,Dynaudio当然要採用。

如此说来,大音圈似乎好处多多,喇叭厂商应该全部换成外磁式设计才对,但问题是製作难度高,旁人要效法也不容易。一般内磁式设计,音圈很容易可以固定在磁铁正中央,但外磁式设计的Dynaudio,要把MSP一体成形振膜和音圈的中心对准,製作就不容易了。如果MSP振膜、音圈、磁铁没有对准在同一轴心上,那单体就毁了。

对准轴心要靠中央周围凹槽

要怎麽把MSP振膜、音圈和磁铁固定在同一轴心上?MSP振膜中央的那排凹洞就派上用场了。製作时先将MSP振膜和音圈组合在一起,然后用相等长度的细钢琴线,插入中央凹槽的隙缝,利用细钢琴线来固定音圈,对准轴心,然后把喇叭弹波和悬边黏接固定,音圈的位置就不会跑掉了,接着再把磁铁总成一起组合起来。最后的小功夫,就是用特殊胶水把MSP振膜表面的隙缝填满,便大功告成。

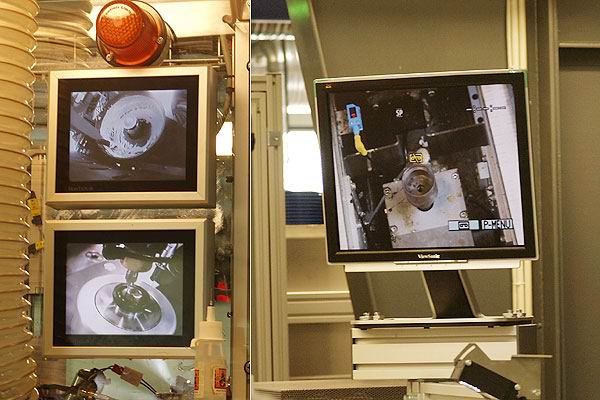

中低音单体的製作过程,有很大一部份採用自动化生产线,原因是中低音单体的磁铁尺寸较大,相对也很重,手工製作很耗费力气,同时也容易在组装过程中因为移动不易,造成损坏。因此,中低音单体的生产线上,有许多辅助机具,让操作人员可以轻鬆地藉着机器移动很重的零件。完成组装之后的中低音单体,上面还有各式各样特殊的黏胶,需静製24小时,让黏胶完全乾燥。由于黏胶内含的有机溶剂会在乾燥过程中挥发,在欧洲有严格的工作安全卫生规范,所以Dynaudio的工厂裡面设计了完善的空调设备,隔绝这些有害气体,排放时也要经过处理。

所以Ehrenholz打趣的说:「Dynaudio工厂裡面的空气品质,可能比都市的空气还好,在这裡危害员工最严重的污染,可能是员工自己抽烟了。」耗费钜资投资的全自动单体生产设备,可以七天24小时连续生产,每天产量高达4,500个,Robert表示,这麽大的产能,很多是为了因应汽车音响所需。